核電用304不銹鋼管掃描激光微連接工藝研究

浙江至德鋼業有限公司分別采用激光“O”掃描焊、激光“”掃描焊及激光“8”掃描焊方法焊接核電用控制棒導向筒304不銹鋼管,并與常規激光焊進行對比,分析掃描幅度、掃描頻率等主要工藝參數對焊縫成形、焊接氣孔的影響規律,對導向筒模擬件焊接接頭進行綜合質量評估。結果表明,三種掃描焊方法在焊縫成形、焊接氣孔控制等方面均優于常規焊,且不同光斑掃描路徑對焊接氣孔的抑制程度存在差異,“O”掃描焊最優;若要發揮掃描焊抑制氣孔的作用,掃描幅度、掃描頻率均須達到閾值,且超出闊值后,適當增大掃描幅度或掃描頻率均可增強抑制氣孔的效果,當掃描幅度為2mm、掃描頻率為50Hz時,未檢測到焊接氣孔;“O”掃描焊焊接接頭具有良好的耐腐蝕性能,變形量可控制在0.3mm以內。

隨著我國核電技術的快速發展和轉型升級的迫切要求,百萬千瓦級核反應堆關鍵設備制造技術的國產化亟待解決。控制棒導向筒是核島主設備堆內構件的關鍵部件,百萬千瓦級壓水堆核電站每個機組有61套控制棒導向筒組件,安裝在倒帽形的上部性堆內構件上,其主要功能是為控制棒組件提供保護和導向,減小冷卻劑橫向作用力對落棒時間的影響叫,因此,焊接過程及焊后去應力過程都必須嚴格控制變形。而在滿足較低的焊接變形前提下,盡可能實現大熔深焊接無疑是對焊接技術的一大挑戰。

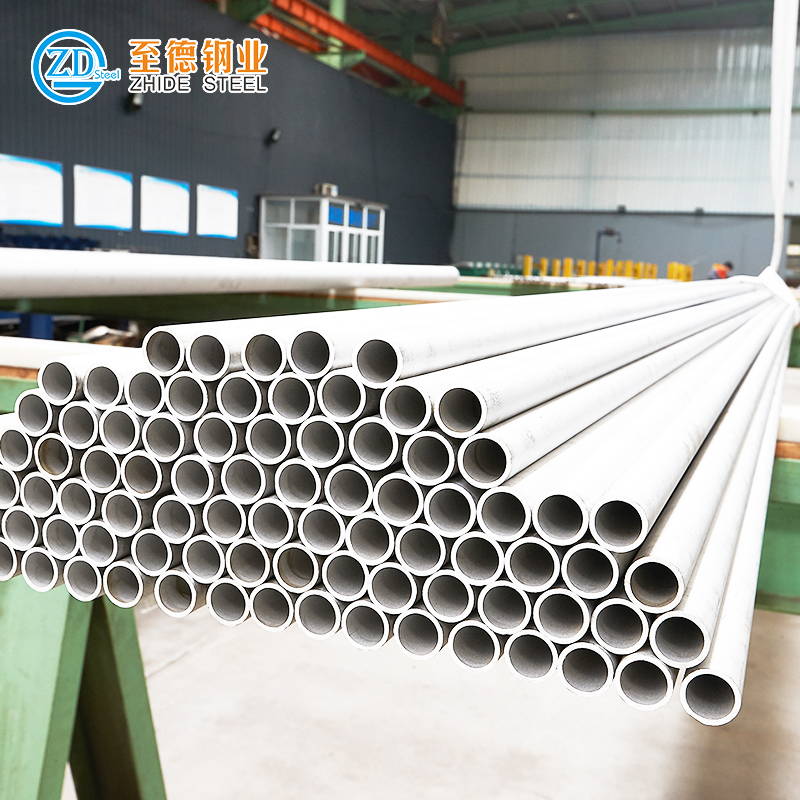

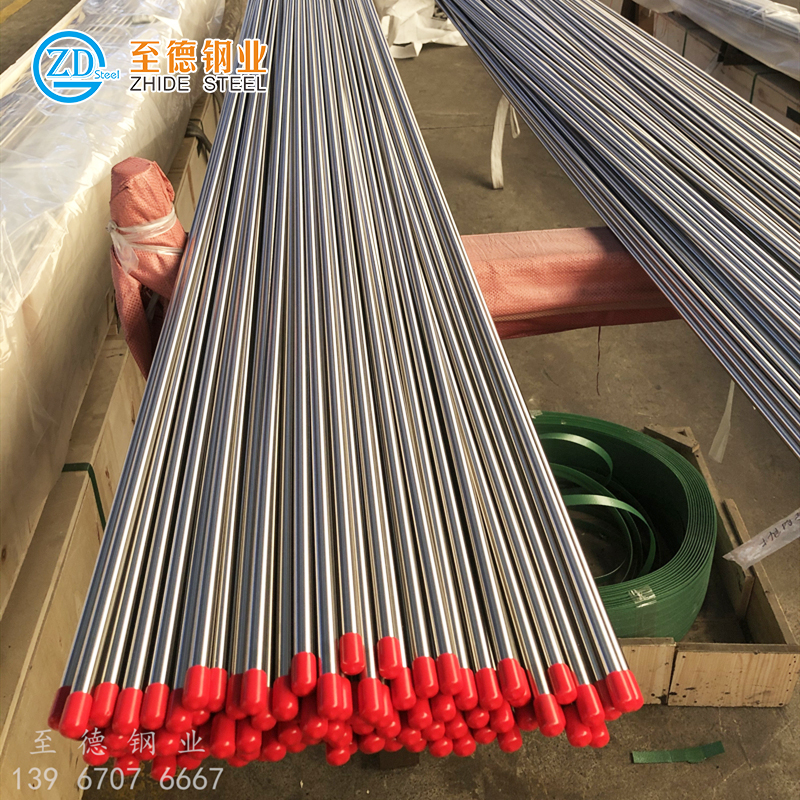

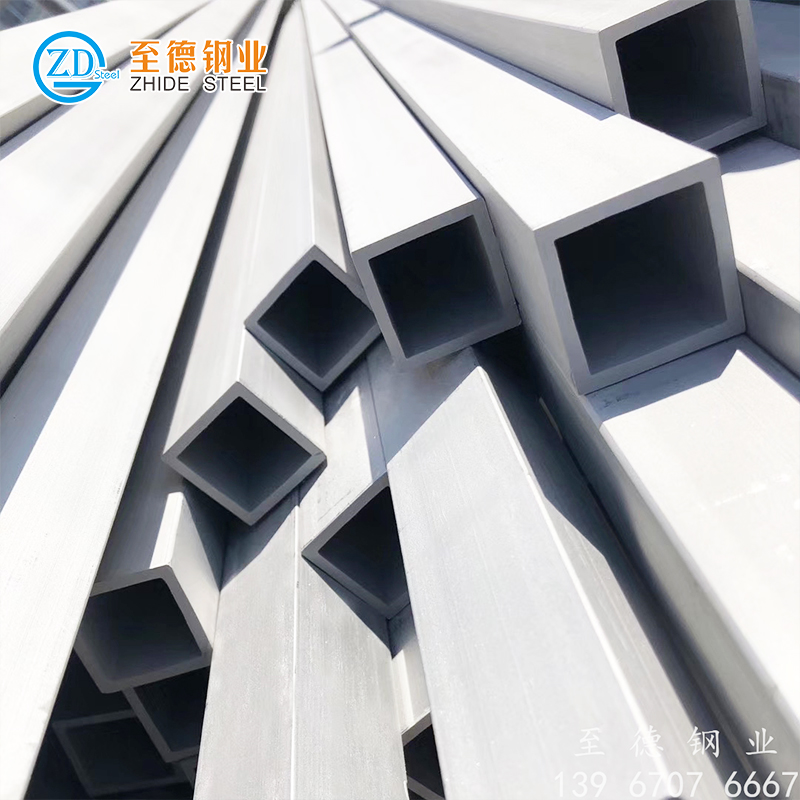

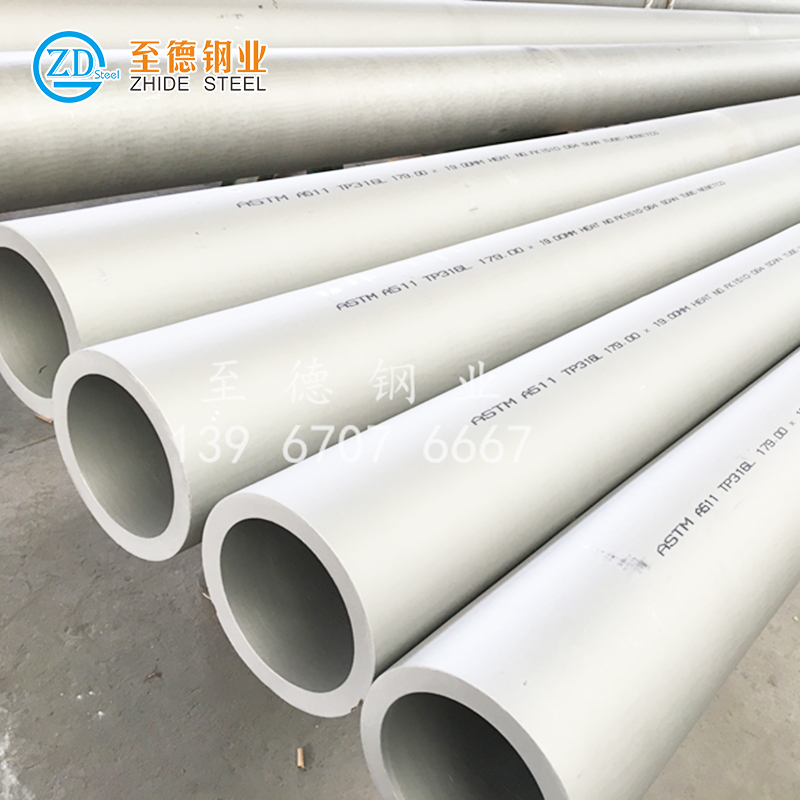

目前,304不銹鋼管因其優良的抗腐蝕、耐高溫和綜合力學性能,被廣泛用作百萬千瓦級控制棒導向筒材料,目前主要采用真空電子束焊接方法。電子束焊接具有功率密度高、能量密度高、加熱速度快、熱影響區較窄等特點,但由于必須在真空狀態下進行焊接,大大增加了加工成本口國。激光焊接具有熱輸入低、焊接變形小的特點,適用于各種材料和零件的微焊接,已廣泛應用于電子、醫療設備、儀器儀表、汽車、航空航天等領域,而針對核反應堆控制棒導向筒的激光掃描焊接工藝研究鮮有報道。因此,文中以304不銹鋼管為試驗材料,采用激光掃描焊接方法,分析主要工藝參數對焊縫成形、焊接氣孔、焊接變形的影響規律,通過工藝優化獲得成形美觀、變形低、質量高的微連接或全熔透性焊縫。

一、試驗材料及方法

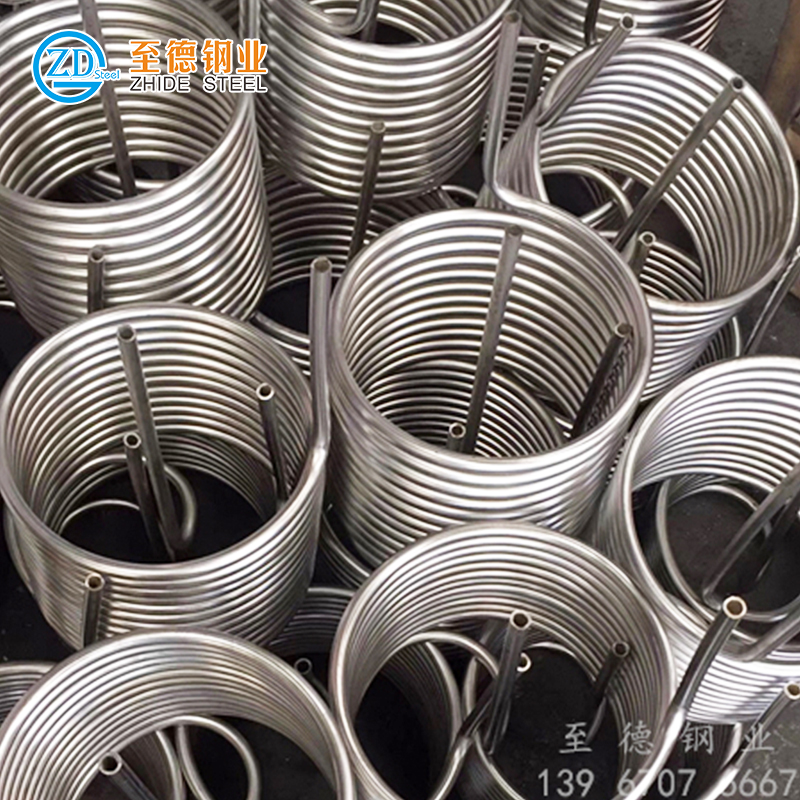

試驗用母材為304不銹鋼管,其化學成分如表所示。試驗前用角磨機清除表面毛邊、氧化皮等,然后利用酒精擦拭焊接區域,去除表面油污及附著物。掃描焊和常規焊接工藝參數如表所示。

焊接試驗用激光器為德國阿帕奇(IPG)公司生產的YLS-30000-SS4連續型輸出光纖激光器,其最大輸出功率為30kW,BIMO萬瓦級多功能激光焊接頭,激光束傾角10°。激光“I”掃描焊、激光“O”掃描焊及激光“8”形掃描焊三種掃描激光光斑掃描路徑示意如圖所示。

二、試驗結果及分析

1. 激光掃描焊接工藝研究

a. 掃描軌跡對焊縫成形及氣孔的影響

常規激光焊、激光“I”掃描焊、激光“O”掃描焊及激光“8”形掃描焊焊縫形貌如圖所示,焊接工藝參數見表,除掃描方式變化外,其余焊接參數均相同。對比發現,常規激光焊焊縫成形最差,焊縫表面凹凸不平,存在較明顯的咬邊、飛濺等缺陷,焊縫截面呈“長釘形”,符合高能束焊縫截面形狀,上表面也存在對稱凹陷,這是由于焊接過程中部分液態金屬以飛濺形式損失造成的;激光“I”掃描焊焊縫成形得到了明顯改善,但焊接飛濺明顯增加,原因可能是“I”掃描焊鋸齒形的光斑掃描路徑使焊接過程穩定性變差造成的,且焊縫寬度明顯增加,熔深明顯減小,焊縫截面形狀由“長釘形”轉變為“胖頭釘形”;“8”形掃描焊焊縫成形及焊接飛濺得到了進一步改善,焊縫截面形狀變為“酒杯形”,但存在明顯的焊接氣孔,這與“8”形掃描焊過于復雜的光斑掃描路徑可能使液態金屬在凝固過程中產生了空隙有關;“O”與“8”形掃描焊焊縫截面形狀相近,且“O”掃描焊焊縫在表面平整度、成形均勻性、焊接缺陷等方面均優于其他三種焊接方法,這歸因于“O”掃描焊簡單又圓滑的光斑掃描路徑對液態金屬有益的攪拌作用。總體而言,與常規焊相比,三種掃描焊接方法均可以美化焊縫表面形貌,但由于光斑掃描路徑的不同,效果不同,后續將會詳細分析。為了更全面地對比四種焊接方法,對整條焊縫進行了X射線氣孔檢測,結果如圖3所示。可以看出,常規焊焊接氣孔最多,“8”形掃描焊縫有少量氣孔,“O”與“I”掃描焊焊縫未發現焊接氣孔。這表明,無論哪種掃描方式,掃描焊對熔池的攪拌作用均可有效抑制焊接氣孔,不同光斑掃描路徑對氣孔的抑制程度有所差異。綜上所述,與常規激光焊、激光“I”掃描焊及激光“8”形掃描焊相比,“O”掃描焊焊縫成形最好、焊接氣孔最少,因此后續試驗均采取激光“O”掃描焊接方法。

b.“O”掃描焊關鍵工藝參數對焊縫尺寸、氣孔的影響

掃描幅度、掃描頻率和激光功率是激光掃描焊接中的關鍵焊接參數,掃描幅度和掃描頻率分別反映了激光束掃描的區域變化和快慢程度,進而影響熔池面積、焊接過程中小孔以及等離子體的穩定性,影響結果會直接反映在焊縫尺寸與焊接氣孔率的變化上;而對于核電用控制棒導向筒的微連接來說,能夠在滿足使用要求前提下實現熔深最大化極為重要,因此,研究恒定焊接速度下的激光功率的變化對熔深、氣孔的影響是必要的,試驗結果分別如圖所示。由圖可知,掃描幅度和掃描頻率對焊縫熔深、熔寬影響較大,在一定范圍內,熔深和熔寬變化趨勢相反,熔寬增加時,熔深下降,反之亦然;兩個掃描參數對焊縫余高的影響不大,結果符合能量守恒定律。由圖可知,焊接氣孔率隨掃描幅度和掃描頻率的變化曲線均會出現一個轉折點且變化趨勢相反。隨著掃描幅度的增加,深寬比基本呈線性下降,焊縫形狀逐漸趨于淺而寬的狀態。氣孔率曲線在掃描幅度為1mm處為轉折點,且此時氣孔率達到最大值;掃描幅度小于1mm時,焊接氣孔逐漸增加;大于1mm時,焊接氣孔逐漸減少;當掃描幅度增加到2mm時,未檢測到焊接氣孔。隨著掃描頻率的增加,焊縫深寬比曲線與氣孔率曲線都不是呈線性變化的,焊縫深寬比曲線在掃描頻率為50Hz時出現轉折點并在轉折點處達到最低值,此時焊接氣孔率曲線也達到最低點,氣孔率為0。綜上所述,無論掃描幅度和掃描頻率如何變化,焊接氣孔率最低值均出現在深寬比最小位置,這與淺而寬的焊縫形狀有益于焊接氣孔的溢出相吻合。此外,分析認為,若要發揮掃描焊抑制氣孔的作用,掃描幅度、掃描頻率均須超出閾值范圍,掃描幅度不能太小,掃描頻率不能太大,且當兩者達到閾值后,適當增大掃描幅度或掃描頻率都可以增強抑制氣孔的效果,這是因為掃描焊對熔池規律性的攪拌作用既會促進焊接氣孔的溢出,也會影響焊接過程的穩定性而使焊接氣孔增多,當掃描對焊接過程的干擾作用大于對氣孔的抑制作用時,氣孔率呈上升趨勢,反之,呈下降趨勢。研究表明,增加激光功率是增加焊縫熔深最有效的途徑,焊縫尺寸及焊接氣孔隨激光功率增加的變化趨勢如圖6所示。可以看出,隨著激光功率的增加,焊縫熔深顯著增加,焊縫熔寬與余高基本不變,且激光功率小于等于4.5kW時的幾組焊縫均未檢測到焊接氣孔,當激光功率增至5.0kW時,焊縫檢測到少量氣孔,但仍滿足使用要求。

2. 激光“O”掃描焊對接接頭質量評價

a. 焊接接頭宏觀質量評價

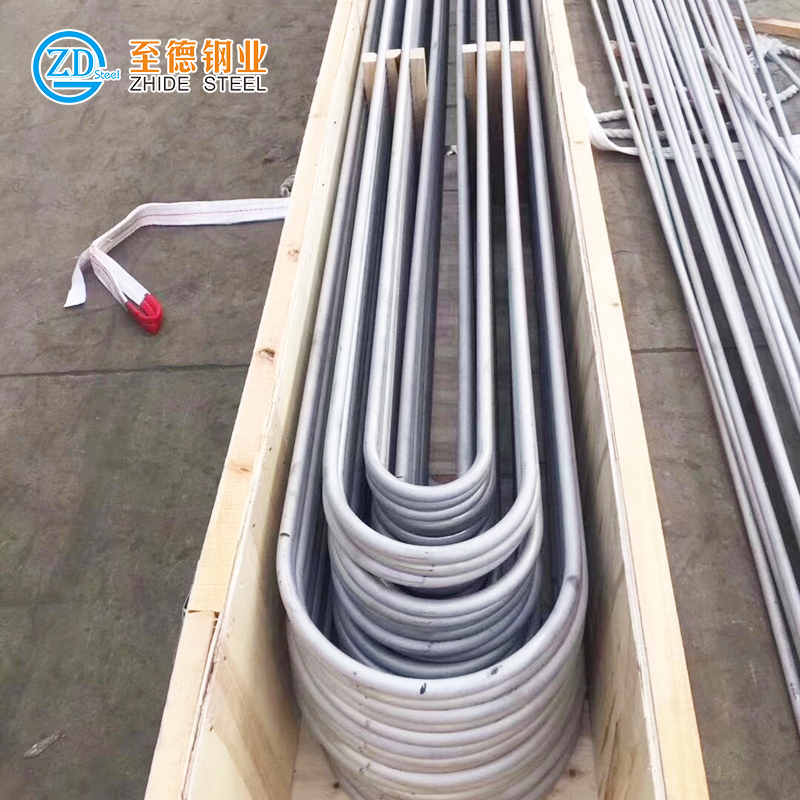

針對導向筒7mm厚模擬件進行了對接焊接試驗,對接焊縫表面及X射線照片分別如圖所示。可以看出,焊縫成形美觀、尺寸均勻、波紋連續、色澤接近金屬色,且經X射線檢測,整條焊縫未發現焊接氣孔。

b. 焊接變形測量

對于控制棒導向筒的焊接,焊接變形是評價是否達到使用要求的關鍵指標,針對板厚7mm的未熔透、5mm全熔透焊縫進行了焊接變形測量。測量裝置示意如圖9所示。測量裝置由高度測量裝置和支撐塊組成,支撐塊上包含簡易固定裝置,測量時保證每次能將板固定在固定位置,保證測量的精確性并使測量具有重復性,以兩端為基準,測量薄板各點高度,獲得薄板的形狀和彎曲變形。

c. 接頭晶間腐蝕實驗結果

晶間腐蝕試樣尺寸為70mm×10mm×5mm,壓頭直徑20mm,腐蝕液為銅屑+硫酸銅+硫酸,腐蝕時間24小時,晶間腐蝕結果如圖所示。可以看出,焊接接頭無晶間腐蝕現象,具有較好的耐晶間腐蝕性能。

三、結論

1. 綜合對比焊縫成形、焊縫熔深、焊接氣孔等方面,三種激光掃描焊均優于常規激光焊,不同光斑掃描路徑對焊接氣孔的抑制程度存在差異,綜合而言,激光”O”掃描焊焊接方法最優。

2. 對于激光”O”掃描焊,掃描幅度和掃描頻率對焊接氣孔的影響都不是呈線性變化的,且變化趨勢相反。掃描幅度增加,焊接氣孔率先增加后減小;掃描頻率增加,焊接氣孔率先減小后增加。若要發揮掃描焊抑制氣孔的作用,掃描幅度、掃描頻率均須超出閥值范圍,掃描幅度不能太小,掃描頻率不能太大,且當兩者達到閾值后,適當增大掃描幅度或掃描頻率均可增強抑制氣孔的效果,且掃描幅度為1mm、掃描頻率為50Hz時,焊縫均未檢測到焊接氣孔。

3. 采用激光”O”掃描焊接方法,通過工藝優化,能夠獲得成形美觀、均勻、連續的優質焊縫,接頭無晶間腐蝕,焊接變形量可以控制在0.3mm以內,均滿足核電用304不銹鋼管導向筒的焊接接頭性能要求。

本文標簽:304不銹鋼管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。