304不銹鋼管高頻焊接工藝優(yōu)化及管接頭性能

浙江至德鋼業(yè)有限公司通過高頻焊接方法在不同工藝下焊接304不銹鋼管,分析了焊縫的顯微組織及成形性能,并對其焊接工藝進行了優(yōu)化;之后通過拉伸、壓扁和擴口試驗等方法研究了優(yōu)化工藝下制備304不銹鋼管接頭的性能。結果表明可獲得成形性能良好的焊接接頭,焊縫的組織為奧氏體和鐵素體;制備的焊管雖然具有較高的強度,但焊縫處存在的氧化物夾雜使其韌性變差;采用適當的氣體保護和避免水與高溫焊縫的接觸可有效地減少焊縫氧化物夾雜的產生。

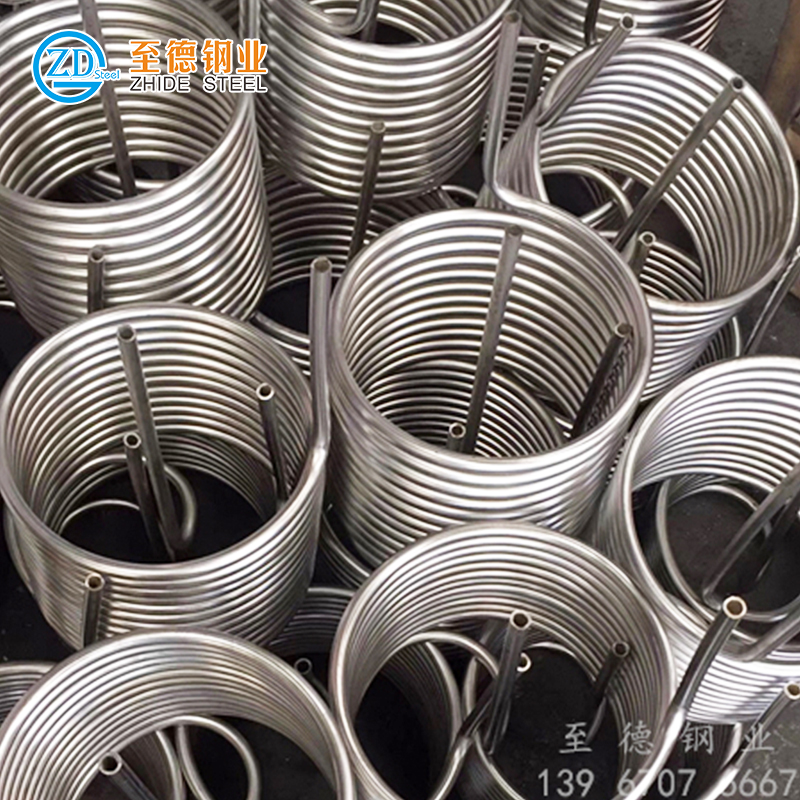

高頻焊是直縫焊管生產中采用的主要焊接方法之一,但是由于不銹鋼含有大量的合金元素,使其具有導熱系數小、線膨脹系數大等特點,加之國內高頻焊接技術水平不是很高,使得焊后鋼管存在韌性較差、成形不良等問題,因此我國目前的不銹鋼高頻焊管主要是一些304薄壁鋼管,且主要用于裝飾管件、非承壓或低壓管道等,而國外不銹鋼高頻焊管已經被作為承壓或耐蝕管材而廣泛應用于油氣管道、油井管材等油氣開采、運輸等領域。目前,國內已經有大量關于薄壁不銹鋼管高頻焊接的研究,但關于304不銹鋼管的高頻焊接工藝、焊縫組織性能等方面的研究鮮有報道。304不銹鋼是一種經濟型不銹鋼,作為一種油氣管用材,具有良好的耐蝕性能,可在硫化氫、二氧化碳共存的環(huán)境下服役。因此,作者通過研究厚度為3.4mm的304不銹鋼管在不同焊接工藝參數下焊縫的組織與成形性能,確定了高頻焊管的最優(yōu)焊接工藝參數,然后用此工藝制備焊管,并對焊管接頭性能和焊接缺陷的形成機理進行了分析,為厚壁不銹鋼管的高頻焊接和不銹鋼承壓焊管的生產提供參考。

一、試樣制備與試驗方法

試驗所用材料為熱軋退火態(tài)酸洗304不銹鋼管,厚度為3.4mm,化學成分見表,顯微組織為單相奧氏體組織,如圖所示。

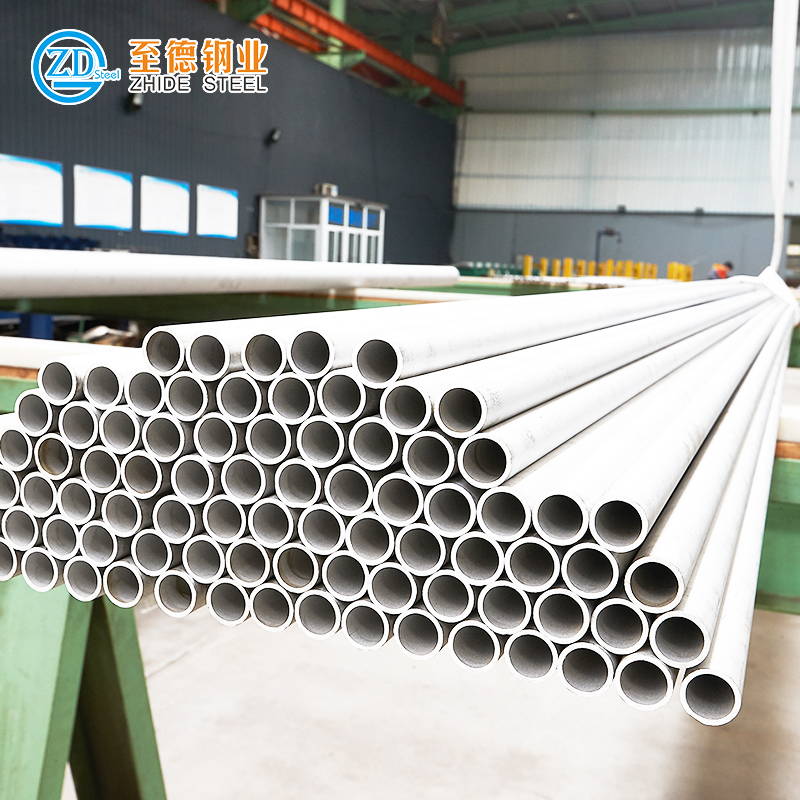

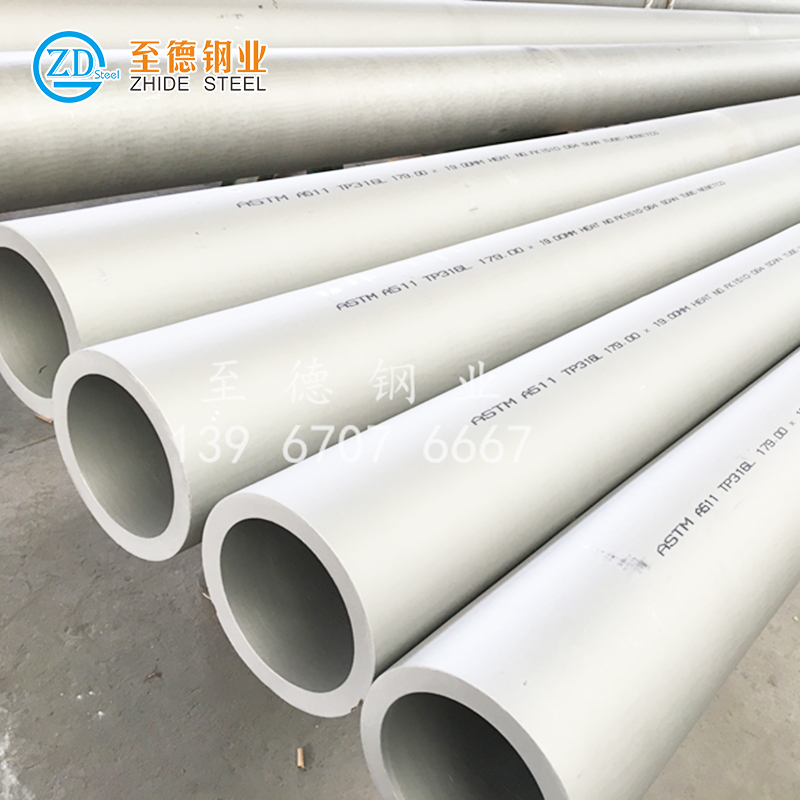

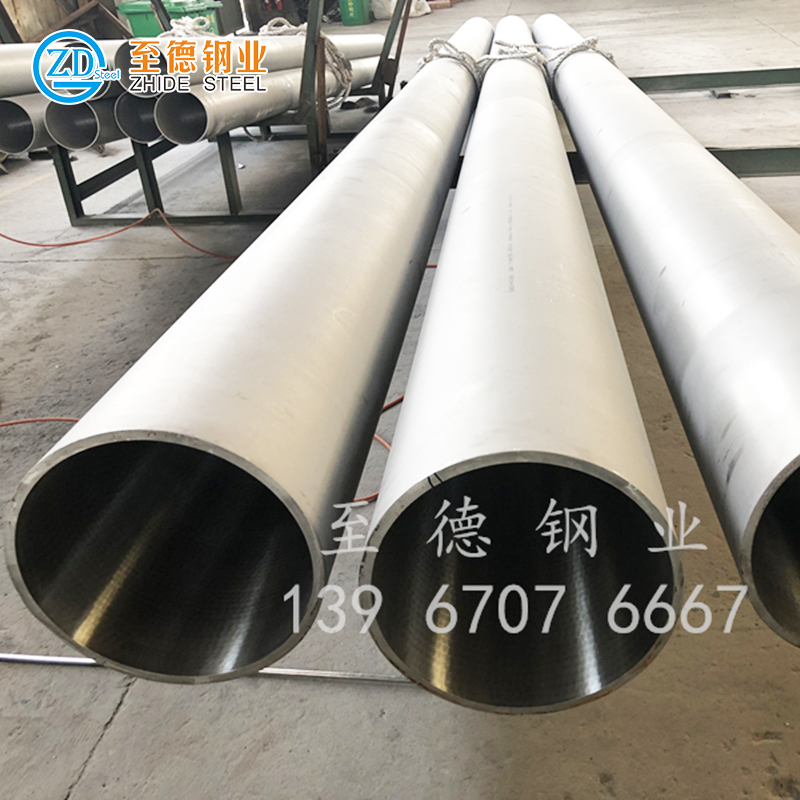

為了獲得高頻焊接304不銹鋼管的最佳工藝參數,在固態(tài)高頻接觸焊焊接設備上進行304不銹鋼管的焊接試驗。在焊接接頭處截取金相試樣,采用金相砂紙逐級打磨,用體積分數為10%草酸溶液腐蝕后,通過光學顯微鏡對焊接接頭的顯微組織進行觀察。通過分析不同焊接參數下焊接接頭的組織和性能,確定合理的焊接參數,并應用于生產線中試制304不銹鋼管,焊管規(guī)格為480mm×3.4mm。采用固態(tài)高頻感應焊機在氬氣保護下進行焊接試制,焊后對焊管焊縫進行930℃正火熱處理,保溫2分鐘。從試制管材上截取焊縫金相試樣,用10%草酸溶液腐蝕后,采用光學顯微鏡和日立S3700N型掃描電鏡觀察焊縫的顯微組織。依據ASTMA370-2015標準,采用ZWICKZ1200型萬能材料試驗機在室溫下對熱處理后的管材進行拉伸試驗,試驗管段長度為400mm,依據GB/T246-2007進行壓扁試驗,試驗管段長度為100mm,先將壓板間距壓至32mm,觀察該管段是否產生裂紋或開裂,再將壓板壓至試管內壁貼合,觀察該管段是否產生裂紋或開裂現象;依據GB/T242一2007進行25%擴口試驗,試驗管段長度為100mm;通過掃描電鏡及附帶的能譜儀對壓扁斷口形貌及成分進行分析。

二、試驗結果與討論

1. 焊接參數對焊縫成形性能的影響

由圖可見,在焊接熱輸入為3.0kJ·cm時,隨著焊接速度的增加,304不銹鋼管焊縫成形性能變好,焊縫融合線寬度隨著焊接速度的增加逐漸減小,焊縫兩側金屬流線升角也趨于合理范圍內。據文獻可知,焊接過程中熔合線兩側金屬流線升角應控制在50°~80°范圍內,熔合線寬度應控制在20~140um范圍內。焊接速度為10m·min時焊縫的成形性能最好,如圖所示,分別測量熔合線兩側1/4壁厚方向處金屬流線升角以及內、外壁和壁厚中部的熔合線寬度。流線升角分別為60°,62°,65°和67°;壁厚中部熔合線寬度為60um左右,內、外壁兩側熔合線寬度分別為87um和80um左右。高頻焊接時,高頻電流的集膚效應會導致焊縫內外壁的熔合線寬度高于壁厚中部的熔合線寬度。

高頻焊接時,兩待焊鋼板邊緣在高頻電流的集膚效應和臨近效應下被加熱融化后,熔融金屬通過窄間隙運動到達焊點并在擠壓力的作用下完成焊接。熔融金屬在到達焊點前所經歷的時間越長,熔融金屬表面的氧化物越多,黏度越大,在擠壓成形時焊縫中的氧化物越難以被完全排出,從而導致焊縫的成形性能變差。因此,在焊接熱輸入相同時,增大焊接速度可以減少熔融金屬到達焊點前所經歷的時間,從而改善焊縫的成形質量,減少焊縫缺陷。由圖可以看出,焊接速度為10m·min1時,隨著焊接熱輸入的增加,焊縫成形性能變差,融合線寬度增大,焊縫處逐漸析出。脆性相。

焊接熱輸入為5.7kJ·cm時,高頻焊接成形區(qū)窄間隙形狀如圖所示。由于高頻電流的臨近效應,在開口角頂點處的鋼板邊緣金屬熔化量最大,熔融金屬由頂點過渡到焊點處時,表面氧化物增多,熔融金屬黏度增大,焊接熱輸入過大導致加熱溫度過高,這為焊接后。脆性相的生成提供了熱力學條件;同時在擠壓成形時,星狀的窄間隙使其擠壓力大部分被施加于開口角頂點處,而焊點處熔融金屬所受擠壓力卻很小,因此焊縫熔合線寬度較寬,兩側金屬流線升角不對稱且均未處于其合理范圍內。

焊接熱輸入為3.8kJ·cm時,高頻焊接成形區(qū)窄間隙形狀如圖所示。由于開口角頂點到焊點處的鋼板邊緣距離相同,在高頻焊接時熔融金屬的分布較為均勻,擠壓成形時焊點處的熔融金屬受到較小的擠壓力作用,且熔融金屬由開口角頂點過渡到焊點時,黏度增大,成形不穩(wěn)定,因此焊縫熔合線寬度減小,但仍未處于其合理范圍內,且熔合線兩側金屬流線升角不對稱,焊縫中出現了少量。脆性相。

焊接熱輸入為3.0kJ·cm時,高頻焊接時成形區(qū)窄間隙形狀如圖所示。開口角頂點與焊點重合,鋼板邊緣金屬融化后會立即在擠壓力的作用下形成焊縫,且擠壓力剛好施加于焊點處,因而熔合線兩側的金屬流線升角及熔合線寬度控制合理,焊縫成形性能良好。

經顯微組織分析得到最優(yōu)的304不銹鋼管焊接參數為:焊接速度10m·min,焊接熱輸入3.0kJ·cm,焊機輸出頻率為378~382kHz,焊接時擠壓力5t,開口角4.8°。

2. 焊管接頭的顯微組織及力學性能

由圖可以看出,304不銹鋼管材焊縫組織為奧氏體和鐵素體,且組織分布均勻,晶粒較細小。這是因為焊后熱處理使焊縫及熱影響區(qū)的粗晶組織發(fā)生完全奧氏體化轉變,并在隨后的冷卻過程進行再結晶,從而得到均勻和細小的顯微組織。奧氏體不銹鋼焊縫中含有體積分數5%~15%的鐵素體對防止焊接熱裂紋的產生,提高焊縫抗晶間腐蝕和應力腐蝕的能力都有十分重要的作用,經軟件測定,制備的304不銹鋼管焊縫中鐵素體含量約為9%。

最優(yōu)焊接工藝參數下制備焊管的屈服強度為601.7MPa,抗拉強度為741.7MPa,伸長率為54.8%。對試管進行25%擴口試驗時,焊縫及母材均未產生裂紋或開裂現象。壓扁試驗中當壓板間距為32mm時,焊縫內外表面均未產生裂紋或發(fā)生開裂,但當試管繼續(xù)壓扁至內壁貼合時,焊縫處出現不同程度的裂紋,如圖所示。這表304不銹鋼管雖然具有較高的強度,但焊縫韌性較差。由圖可看出,壓扁試驗后斷口外表面附近存在大量的夾雜物,經能譜分析后發(fā)現其主要化學元素有鐵、鉻、錳、硅、鋁、氧、硫等,如圖所示。通過能譜分析可知,壓扁斷口顯微組織中出現大量的氧化物夾雜,這些夾雜物使得斷口呈現明顯的解理斷面特征,組織中存在明顯的解理臺階。熱處理后管材焊縫處的晶粒組織比較細小,但是夾雜物的存在使得焊縫處的韌性變差,這也導致了焊縫處裂紋的產生。

由于不銹鋼中含有大量的合金元素,在高頻焊接時焊接表面極易形成氧化層,在擠壓輥作用下進行壓力成形時,如果氣體保護不完全或者擠壓不充分,就不能將生成的氧化物從焊縫的熔合面上擠出,氧化物將會殘留在熔合線處,在隨后的凝固過程中于焊縫處形成氧化物夾雜,使得焊縫的韌性急劇惡化。經初步推斷:高頻焊中出現的氧化物夾雜主要是由氣體保護不充分引起的;同時感應高頻焊中的高頻感應線圈一般采用水冷卻,而水在高溫下分解所產生的氧元素會與合金元素結合生成氧化物。為減少氧化物夾雜的生成并提高焊縫的韌性,采用在完全氬氣保護環(huán)境下對304不銹鋼管進行高頻焊接。因為高頻焊頭采用液氨進行內冷卻,所以在完全氬氣保護下避免了冷卻水和空氣中的氧氣與高溫焊縫的接觸。由圖可以看出,這時焊縫處已經基本檢測不到氧元素,因此通過完全氬氣保護并避免高溫焊縫與水的接觸可有效地控制焊縫中氧化物夾雜的產生。焊后對試樣進行彎曲性能測試,發(fā)現焊縫處未出現裂紋,焊縫韌性得到改善。

在焊接速度為10m·min、焊接熱輸入為3.0kJ·cm時可獲得成形性能良好的焊縫,304不銹鋼管材焊縫的顯微組織為奧氏體和鐵素體,屈服強度為601.7MPa,抗拉強度為741.7MPa,伸長率為54.8%。試制的焊管雖然具有較高的強度,但焊縫韌性較差,焊縫處存在大量的氧化物夾雜是焊縫韌性較差的主要原因。焊縫處氧化物夾雜主要是由氣體保護不完全和冷卻水與高溫焊縫接觸引起的,因此采用適當的完全氬氣保護和避免水與高溫焊縫的接觸可有效地減少焊縫氧化物夾雜的產生。

本文標簽:304不銹鋼管

發(fā)表評論:

◎歡迎參與討論,請在這里發(fā)表您的看法、交流您的觀點。